预合金粉末由于每个粉末颗粒都包含组成合金的各种金属元素,因此成分均匀性相当好。由于其共熔点比合金中单元素熔点要低得多,因此预合金粉末所需的烧结温度低。

目前,制备预合金粉末的常用方法主要有以下几种:

(1)雾化法

预合金粉末高压雾化法是按照设计好的胎体配比,在烧结之前预先将各种成分的金属熔炼成合金,然后雾化喷粉,得到所需粒度的胎体粉末。雾化法按雾化介质可分为水雾化和气雾化,气体雾化可用空气、氮气或氩气等气体。气体雾化冷却速度快、粉末晶粒细、粉末收得率高、成本低。由于水比气体的粘度大且冷却能力强,水雾化法特别适于熔点较高的金属与合金。

(2)共沉淀法

共沉淀法即是在含有两种或多种金属离子的溶液中,加入沉淀剂、表面改性剂,通过强化工艺条件,使各种金属离子几乎同时沉淀而获得成分均匀的沉淀物,再将沉淀物通过加热分解、还原、破碎、过筛等工序处理后,..终得到所需粉末的方法。

共沉淀法是制备含有两种以上金属元素的复合粉料的重要方法。由于化学共沉淀法各组分预先可在溶液中达到分子间的均匀混合,因此制品的成分均匀稳定,另外其他参数(如粒度、粒形等)也易于控制。制取的粉料具有粒度细、粒度分布范围窄、成分分布均匀、纯度高、烧结活性好等优点。

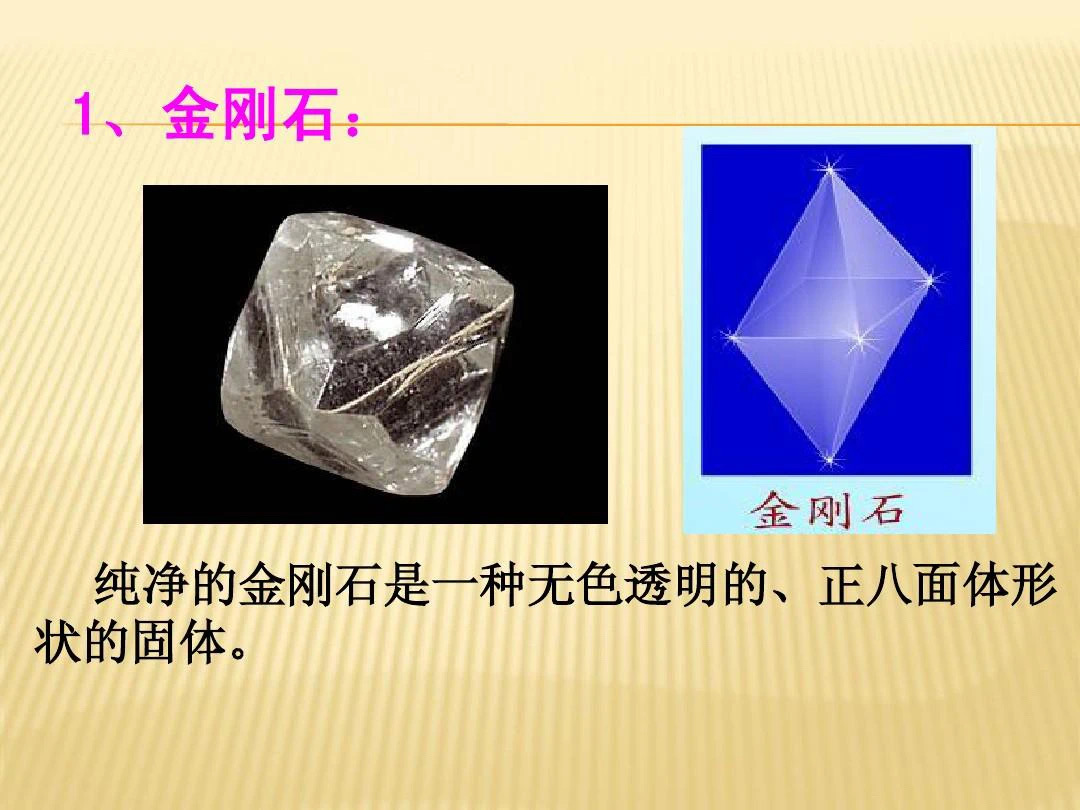

二、高导热封装材料:“金刚石+金属”复合材料

铜和铝等金属材料导热性能良好,但热膨胀系数高,温度变化引起的热应力会诱发电子元器件产生脆性裂纹,降低元器件整体的可靠性。金刚石具有很好的综合热物理性能,其室温下的热导率为700~2200W/(m·K),热膨胀系数为0.8×10-6/K。根据混合法则,将金刚石颗粒加入Ag、Cu、Al等高导热金属基体中制备的金刚石/金属基复合材料,有望成为一种兼具低热膨胀系数和高热导率的新型电子封装材料。

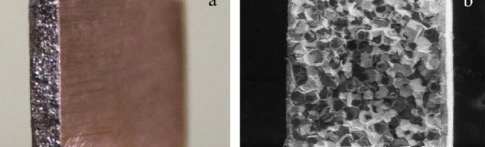

带有铜涂层的金刚石/铜复合材料

以金刚石作为增强相的铜/金刚石(Cu/diamond)基复合材料在理论上热导率可达1000W·m-1·K-1,是第三代封装材料的5倍。这类金刚石/金属复合材料被称为第四代电子封装材料。目前,金刚石/铜金属基复合材料目前生产效率还较低,生产工艺还较复杂,成本过高,还未能大规模的使用。但综合的看它的材料特性属性,确实是“真香”。

对复合材料的制备而言,组元之间相互浸润是进行复合的必要先行条件,是影响界面结构及界面结合状态的重要因素。金刚石和Cu的界面互不润湿状况导致界面热阻很高。因此,通过各种技术手段对两者的界面进行改性研究十分关键。目前,主要有两种方法改善金刚石与Cu基之间的界面问题:1)金刚石表面改性处理,例如在增强相表层镀Mo、Ti、W、Cr等活性元素可改善金刚石界面特性,从而提高其热传导性能。2)铜基体的合金化处理,在材料的复合加工之前,对金属铜进行预合金化处理,这样可制得热导率普遍较高的复合材料。在铜基体中掺杂活性元素不仅可有效降低金刚石与铜之间的润湿角,还能在反应后于金刚石/Cu界面间生成可固溶于铜基的碳化物层,这样材料界面间存在的多数间隙得到修饰填充,从而提高了导热性能。

三、制备方法

粉末冶金法、放电等离子烧结法和液相渗透法是目前制备金刚石/铜复合材料..理想的工艺,除这三种方法外,制备金刚石/铜复合材料的方法还有很多,例如化学沉积法、机械合金化法、喷射沉积法、铸造法等。

1.粉末冶金法

粉末冶金法是一种直接混合金属粉末,在一定条件下制备复合材料的冶金方法.该法的主要生产工艺是先将所需金属粉末和颗粒增强体等混合均匀,再将混料倒入成型模具中,..后在真空或气体保护下烧结成预制备的材料。

日本科学家Yoshida利用高温高压的方法,使用粒径为90~110μm的金刚石颗粒,在1420~1470K的温度下,加压4.5GPa,退火15min得到金刚石体积分数为70%、热导率为742W/(m·K)的金刚石/铜复合材料,他认为金刚石/铜复合材料的热导率取决于金刚石的粒度和体积分数,而其热膨胀系数仅取决于金刚石的体积分数。

2.放电等离子烧结法

放电等离子烧结法(Spark plasmasintering,SPS)是瞬间将高能电流脉冲施加到装有粉末的模具上,让粉末颗粒之间产生放电,使粉末均匀、活化、放电等离子烧结法具有烧结时间短,升温、降温速率快,烧结材料均匀的优点,因此受到广泛关注.

张毓隽等采用放电等离子烧结法制备了热导率为305W/(m·K)的金刚石/铜复合材料,并对复合材料的热导率、致密度、热膨胀系数进行了研究,当金刚石体积分数不断升高时,复合材料热膨胀系数不断下降,当金刚石体积分数大于65%时,复合材料的致密度与热导率明显下降。

3.液相渗透法

液相渗透法分为无压渗透法和有压辅助渗透法,其中有压辅助渗透法又分为气压辅助渗透法和模压辅助渗透法。美国的Lanxide公司..早开发出无压渗透法,此方法是将纯金属或合金金属基体放入加热炉中加热到其熔点以上,使得金属液在无压状态下自发熔渗到增强体颗粒层中制备复合材料。此方法成本低,操作性强,在国内外得到广泛应用。

无压渗透法和有压辅助渗透法均能制备出理想的金刚石/铜复合材料。无压渗透法对金刚石与铜之间界面润湿性的要求极高,金刚石与铜之间过渡层必须均匀且完整,相较于有压辅助熔渗,无压渗透法的熔渗时间较长。有压辅助熔渗制备复合材料致密度更易保障,但高压易造成金刚石晶体缺陷进而影响复合材料热导率。有压辅助熔渗法对压制模具要求较高,制备的复合材料形貌相对单一。无压渗透法可通过改变模具形状,制备不同形貌的复合材料,气压辅助渗透法相较于传统的模压辅助渗透法,气体压力分布更为均匀,减少了金刚石颗粒在加压过程中的偏移,所制备的复合材料颗粒分布更为均匀。

北京科技大学董应虎等利用无压渗透法制备出金刚石体积分数36%~44%、致密度高达99.3%、热导率为350W/(m·K)的金刚石/铜复合材料,对各种气氛下无压熔渗制备的复合材料进行性能测试,发现在真空气氛下制备的复合材料热导率..高,高纯氩气气氛下制备的复合材料热导率次之,在高纯度氢气气氛下制备的复合材料热导率..低,..优无压熔渗温度为1300-1400℃,..佳无压熔渗时间为90-110min。